| Публикации: | АСУТП | Теория и технология | Научные работы | Главная |

Научно-техническая конференция

«Прогрессивные технологии непрерывной разливки: XXI век»

28—31 мая 2002, г. Донецк

Технологическую и

экономическую эффективность производства стали обычно связывают с новым

оборудованием и технологиями. Вместе с тем, реализация комплексной АСУТП

сталеплавильного производства может снизить себестоимость цельнолитой заготовки

на

Анализ автоматизированных

систем управления технологическими процессами многих металлургических

предприятий СНГ приводит к мысли о том, что, зачастую их развитие и становление

осуществляется без четкого замысла, а иногда, и просто повинуясь веяниям моды

и/или агрессивной маркетинговой политики некоторых производителей аппаратного и

программного обеспечения. Ситуация может усугубляться отсутствием строгой

постановки задач службам автоматизации со стороны руководства и технологов

предприятий. В результате часто возникает вопрос: почему каждое сталеплавильное

производство гордится своей технологией, но почти никогда не задумывается о

соответствии существующей на производстве системы управления особенностям и

достоинствам этой технологии? Почему в развитии и становлении АСУТП

недостаточно активно участвуют технологи предприятий? Есть ли смысл менять ситуацию,

а если

Опыт развития сталеплавильного производства и АСУТП Молдавского металлургического завода подсказывает некоторые правила, соблюдение которых может позволить обеспечить соответствие АСУТП решаемым технологическим и экономическим задачам.

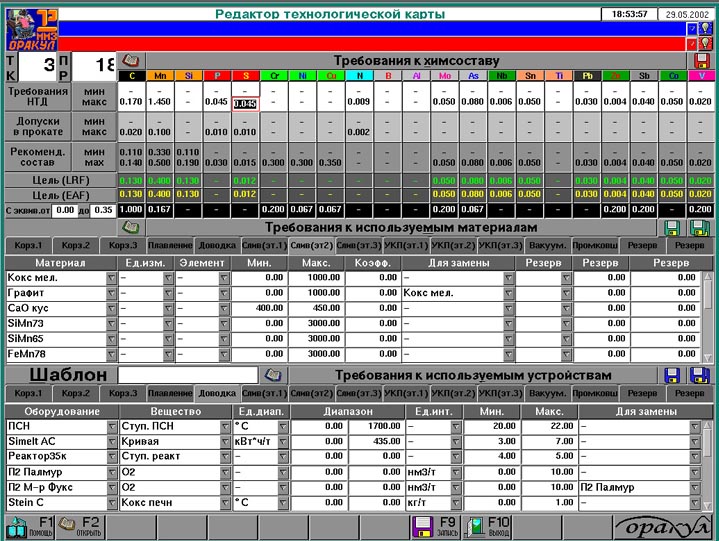

Первичная формализация

технологии

Постановка «технологической»

задачи перспективной и оценка эффективности существующей АСУТП должна

начинаться с формализации технологии в таком виде, в каком ее может воспринять

АСУТП в целом, или хотя бы существующая на заводе база данных. (Простое заполнение

полей текстом технологических инструкций не в счет). В первом приближении для

конкретного сталеплавильного производства это может выглядеть, как показано на

рисунке 1.

Рисунок 1 – Окно редактора технологической карты

Если внимательно присмотреться к подобной форме представления требований технолога, то получается просто «первичный» шаблон процесса выплавки и обработки определенной марки стали сталеплавильным комплексом в целом. Сегодня чуть ли не мечтой технолога уровня цеха и предприятия является неукоснительное выполнение этого незамысловатого шаблона. Такая мечта «модно» называется – «стабилизация технологии». Вероятность решения данной задачи тем выше, чем больше операций будет поручено не человеку, а автоматизированной системе управления.

Нельзя забывать о том, что процесс формализации сам по себе приводит к систематизации, а иногда, и к переосмыслению принятых технологий, что при соответствующей организации производства позволяет повысить привлекательность продукции предприятия и предприятия в целом.

Может создаться впечатление, что «не царское это дело – работать технологу для АСУТП», но ведь и отдача будет «царской». Ведь только в этом случае АСУТП сможет работать на технолога по полной программе, а не просто облегчать процесс управления механизмами, составлять отчеты и рисовать картинки, причем работать не только так, как это понимает программист, но и так, как это нужно технологу.

«Тотальная»

автоматизация по единому замыслу

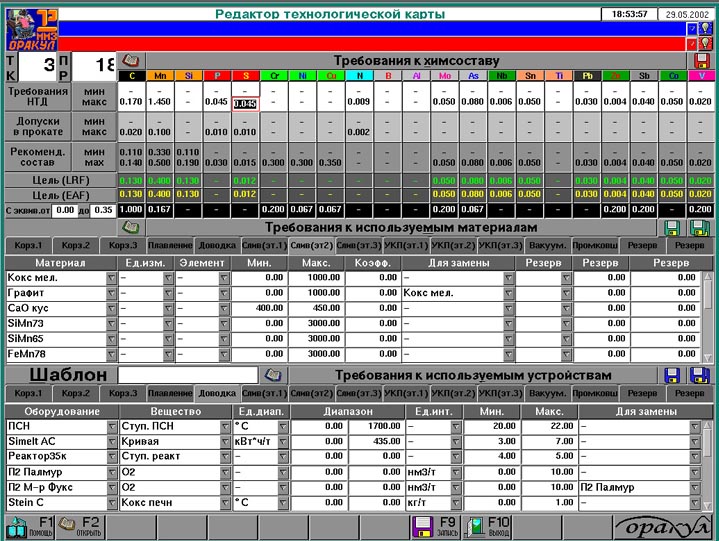

Процесс и результат первичной формализации

технологии, конечно, должен зависеть от состояния автоматизированной системы

управления. Существующую на ММЗ АСУТП сталеплавильного производства с полными

на то основаниями можно уже сегодня назвать комплексной, особенно, если

сравнить ее с АСУТП сталеплавильных комплексов большинства металлургических предприятий

СНГ (см. рис. 2).

Рисунок 2 – Упрощенная схема автоматизации сталеплавильного производства СЗАО «ММЗ»

Однако, современное состояние мирового и отечественного рынка металлопродукции, металлургической науки и информационных технологий заставляет трактовать понятие «Комплексная АСУТП сталеплавильного производства», как минимум, следующим образом:

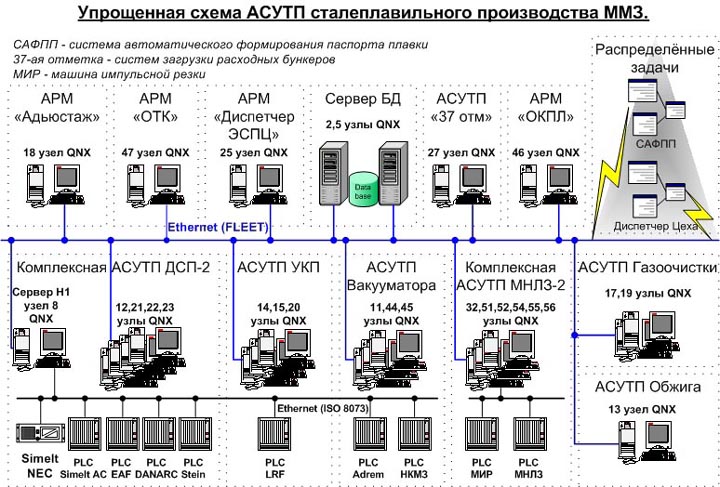

В процессе поэтапной реализации описанного выше комплексного подхода к развитию АСУТП сталеплавильного производства Молдавского металлургического завода:

Рисунок 3 – Фрагмент работы системы моделирования выплавки и внепечной обработки стали

А в чем же отдача?

АСУТП ЭСПЦ ММЗ в ближайшее

время сможет обеспечить, как минимум, еще более «стабильно дисциплинированное»

выполнение предписываемой технологии на всех этапах выплавки и обработки стали.

Впрочем, «стабилизации технологии» - лишь промежуточная задача.

Использование адекватной модели на каждом агрегате сталеплавильного производства позволяет оперативно оптимизировать соответствующий технологический процесс по себестоимости продукции. Этот факт и быстрая окупаемость затрат на реализацию систем с «управляющими моделями» (как правило, не более года) диктуют не только технологическую, но и экономическую целесообразность реализации систем с «управляющими моделями».

Еще большей отдачи стоит ожидать от АСУТП сталеплавильного производства, где все агрегаты оснащены адекватными управляющими моделями. В этом случае будет обеспечена возможность:

О взаимодействии АСУТП сталеплавильного производства с системами управления предприятием

В последние годы развитие

информационных технологий на металлургических предприятиях СНГ почему-то чаще

связывается с внедрением интегрированных пакетов типа R3 и Oracle Application.

Очень жаль, что авторам статьи до сих пор так и не встретились материалы, где

конкретно и объективно описана полученная в результате их внедрения отдача, впрочем,

поиски продолжаются.

Тем не менее, должное взаимодействие системы управления предприятием (АСУП) и АСУТП сталеплавильного производства способно повысить привлекательность обеих.

Например, получение информации о заказах, ценах и ресурсах повысит эффективность АСУТП в вопросах оптимизации по себестоимости и прибыли. Комплексная АСУТП может существенно облегчить процесс наполнения базы данных АСУП достоверной информацией, а так же самостоятельно и/или во взаимодействии с программным обеспечением АСУП осуществить оперативный автоматический расчет себестоимости цельнолитой заготовки.

Объединение же технологической базы данных и базы данных предприятия представляется авторам статьи не лучшим выходом из-за различных требований к ним с точки зрения объема и быстродействия. Более того, некоторые специфические особенности будут способствовать при таком объединении снижению достоверности информации используемой как АСУТП, так и АСУП. На ММЗ разделены технологическая (более быстрая, но меньшая по объему) база данных и база данных предприятия (большего объема, но с меньшим быстродействием), но организован оперативный обмен информацией между ними. Такая схема позволяет повысить устойчивость систем управления в целом и облегчить организацию профилактических работ сетевого и серверного оборудования.

Требования к

технологическому оборудованию

Как правило, появление

нового технологического оборудования приводит к необходимости модернизации

программного и аппаратного обеспечения существующей АСУТП. В целом, это здоровое

явление, однако не стоит забывать, что при наличии на предприятии развитой и

востребованной АСУТП последняя должна суметь обеспечить информационное сопровождение

работы большинства механизмов и устройств и выдачу необходимых управляющих

воздействий им. Если это не учесть вовремя, то затраты на модернизацию или создание

программного обеспечения могут быть выше затрат на приобретение и установку

такого оборудования, или механизм или устройство будут функционировать вне

системы управления, что вряд ли в полной мере будет способствовать повышению

эффективности производства.

В последние годы поставка технологического оборудования осуществляется, как правило, со средствами базовой автоматизации. Это, вроде, хорошо, но с комплексным подходом при создании систем автоматизации может быть никак не связано. (Например, потому, что относятся к программно-техническим средствам в таком случае, как к чему-то факультативному или второстепенному). Следствие - несоответствие аппаратных и программных средств, поставляемых вместе с оборудованием, принципам, заложенным при создании АСУТП, что приводит, как минимум к:

Все сказанное выше относится и к контрольно-измерительным приборам. Тут существует еще один «подводный камень». Развитие средств разработки программного обеспечения делает привлекательным разработку вспомогательных программ специалистами, для которых понятие «комплексный подход» просто пустой звук. Очень трудно в таком случае объяснить, что даже очень хорошая программа может не найти своего места в «цельной» АСУТП, а иногда и стать вредной для системы.

К сожалению, описанные выше проблемы имеют лишь «организационное» решение. Смысл организационной деятельности сводится к:

Требования же к организации поставки нового оборудования, оказывается, очень просты:

На Молдавском металлургическом заводе не всегда удавалось избегать описанных выше проблем, однако в последнее время, осуществляется ряд мероприятий, предназначенных для недопущения подобных ошибок:

Ну а степень взаимодействия и сотрудничества технических служб и АСУТП очень красноречиво может продемонстрировать только тот факт, что инженер-программист и инженер-электронщик на печи, печи-ковше, вакууматоре или МНЛЗ бывает не реже, чем технолог. (Причем не стоит забывать, что это происходит не на этапе создания АСУТП, а в условиях ее полноценного и надежного функционирования и возможности отследить все происходящее на любом сталеплавильном агрегате, даже не отходя от рабочего места).

Выводы

© А.К. Бабичев, А.В. Старосоцкий, Ю.Ф. Керейник, 2002

| Вверх |