| Публикации: | АСУТП | Теория и технология | Научные работы | Главная |

Современная электрометаллургия. 2003. №4. С. 3—8

На основе термодинамического

анализа сделана попытка оценки возможности азотирования металла из газовой фазы

в процессе электрошлакового переплава (ЭШП). Экспериментально показано, что в

камерных агрегатах ЭШП при использовании шлаков системы

Ключевые слова: азотирование, электрошлаковый переплав, камерная печь, металлический кальций

Использование азота в качестве легирующего элемента широко известно и реализуется различными производителями для получения стали, предназначенной, прежде всего, для работы в сложных условиях. Однако механизм ввода азота в сталь в сравнении с механизмом ввода других легирующих элементов имеет ряд специфических особенностей и до сих пор представляет значительный интерес с точки зрения изучения закономерностей поведения азота и разработки относительно дешевого способа производства стали с гарантированным уровнем содержания азота.

Основные методы ввода азота в металл связаны: с использованием материалов с высоким содержанием растворенного азота; соединений азота, легко разлагающихся при температурах металлургических процессов; с активацией молекулярного азота и растворением его в жидком металле.

Недостатками первых двух методов является необходимость производства специальных ферросплавов или химических соединений, нестабильность усвоения азота из них в процессе легирования и довольно высокая неоднородность содержания азота в готовом металле.

Очевидно, экологически и

экономически целесообразно использовать газообразный азот для легирования

металла. Однако сложности, возникающие

Легировать металл

газообразным азотом можно как в жидком, так и в твердом агрегатном состоянии.

Азотирование твердого металла применяется для изделий, имеющих малые сечения

или получаемых методами порошковой металлургии [7—9]. Более распространены

технологии легирования азотом из газовой фазы жидкого металла. Их можно

классифицировать по величине давления газовой фазы в агрегатах, в которых

происходят процессы легирования и получение слитка: при давлении ниже атмосферного — вакуумный дуговой (ВДП)

[10] и

Анализ технологии способов легирования газообразным азотом показывает, что для производства сталей с уровнем содержания азота до 0.03% вполне применимы процессы, происходящие в открытых агрегатах — продувка в ковше, вакуум- и газокислородное обезуглероживание. Для производства высокоазотистых сталей и сверхвысокоазотистых сталей (СВАС) применяются технологии и агрегаты, работающие, как правило, при давлениях газа, отличающихся от атмосферного. При этом все способы получения высокоазотистых сталей характеризуются большой энергоемкостью, сложностью оборудования, особенно, реализуемые при повышенных давлениях, и необходимостью предварительной выплавки исходного металла с требуемым конечным химическим составом за исключением азота.

Способ ВДП для производства высокоазотистых и сверхвысокоазотистых сталей не получил распространения

Настоящая работа направлена на опробование возможности получения сталей, легированных азотом из газовой фазы, при давлении в агрегате, равном атмосферному.

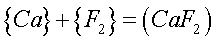

Закономерности поведения азота в сталеплавильных процессах с использованием шлака

Активность компонентов ![]() в шлаковой оксидной фазе зависит не только от концентрации компонента

в шлаковой оксидной фазе зависит не только от концентрации компонента ![]() в шлаковой фазе,

но и от парциального давления кислорода над расплавом шлака

в шлаковой фазе,

но и от парциального давления кислорода над расплавом шлака![]() [16]. Концентрация и активность

[16]. Концентрация и активность

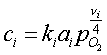

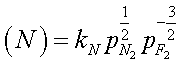

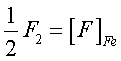

| (1) |

где ![]() — валентность

— валентность

Этот экспериментально подтвержденный факт [16—18] в реальных

металлургических системах приводит к появлению эффекта «накачки» [19]. Рассмотрим эффект «накачки» в отношении азота на конкретном примере.

Известно, что шлак, контактирующий с печной атмосферой (p=101325 Па и pO2=21278.25 Па) практически не растворяет азота. Находящийся в контакте с металлом слой шлака раскислен (![]() ) и растворяет заметное количество азота.

) и растворяет заметное количество азота.

При конвективном движении отдельные порции шлака попеременно оказываются в областях с пониженной и повышенной окисленностью, поглощая азот вблизи металла и выбрасывая его в атмосферу (рис. 1).

Рисунок 1 — Схема возникновения эффекта

«накачки» в оксидных шлаках

![]() — поток кислорода,

— поток кислорода, ![]() — поток азота

— поток азота

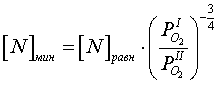

Перемешивание шлака играет активную роль в работе азотного «насоса», резко повышая его производительность. Однако и в отсутствие перемешивания эффект «накачки» должен существовать и подчиняться тем же закономерностям. Из сказанного следует, что фактическая концентрация азота в металле всегда ниже, а водорода выше равновесной с печной атмосферой. В пределе это отклонение может достигать значительных величин:

| (2) |

Рассмотренная закономерность поведения азота подтверждаются практикой. Содержание азота более чем в 10 раз ниже равновесного во всех открытых сталеплавильных процессах и даже в дуговых электропечах, где происходит интенсивное насыщение металла азотом в области дуг. При выдержке под шлаком содержание водорода в металле увеличивается, а содержание азота снижается [20—23].

Следовательно, для легирования металла азотом из газовой фазы

необходимо: использование жидкого и подвижного (перемешиваемого) шлака; наличие

восстановительной атмосферы вблизи границы раздела ![]() , причем, чем выше будет этот градиент, тем выше будет

движущая сила процесса легирования.

, причем, чем выше будет этот градиент, тем выше будет

движущая сила процесса легирования.

Для реализации всех перечисленных необходимых условий было предложено

использовать способ электрошлакового переплава с использованием активных

кальцийсодержащих шлаков в камерной печи [24] с заменой нейтральной газовой

атмосферы на азотсодержащую неокислительную. Такой способ удовлетворяет

вышеперечисленным требованиям легирования газообразным азотом с помощью эффекта

«накачки», так как: используется шлак; в небольшом газовом слое над шлаком

создается низкий химический потенциал кислорода

Для проверки вышеприведенных рассуждений провели ряд базовых или

сравнительных экспериментов по получению слитков ЭШП под шлаком

Методика проведения экспериментов

Переплав электродов из ст.50 диаметром 45 мм осуществляли в камерной печи, созданной на базе агрегата ![]() 99.992%, кислорода

99.992%, кислорода ![]() 0.0007%, азота

0.0007%, азота ![]() 0.005%.; газообразный азот с объемной долей азота

0.005%.; газообразный азот с объемной долей азота ![]() 99.99%, кислорода

99.99%, кислорода ![]() 0.0007%, аргона

0.0007%, аргона ![]() 0.005%. Давление газа в камере печи поддерживали на уровне 101 кПа.

0.005%. Давление газа в камере печи поддерживали на уровне 101 кПа.

Из полученных слитков на высоте 15 и

90 мм от их донной части вырезали поперечные темплеты толщиной 10 мм,

из которых отбирали стружку для анализа на содержание в металле серы и азота. С

целью определить содержание кислорода из осевой части темплета изготавливали

стандартные образцы. Содержания газов определяли по стандартной методике на

установках фирмы «Леко» ТС—300, EF—300.

Погрешность определения содержания азота и кислорода составляла ![]() % мас. Содержание серы оценивали методом инфракрасной

спектроскопии по стандартной методике на аппарате фирмы «Леко» CS—200, погрешность определения

% мас. Содержание серы оценивали методом инфракрасной

спектроскопии по стандартной методике на аппарате фирмы «Леко» CS—200, погрешность определения ![]() % мас. Каждое определение проводили не менее трех раз. Результаты химического анализа металла после ЭШП приведены в таблице.

% мас. Каждое определение проводили не менее трех раз. Результаты химического анализа металла после ЭШП приведены в таблице.

|

№ плавки |

Состав исходных флюсовых компонентов, % мас. |

Атмосфера печи |

Содержание элементов в металле, % мас. |

||

|

N |

O |

S |

|||

|

Исходный металл |

0.0061 |

0.0186 |

0.0143 |

||

|

1 |

АНФ-1П — 100% |

Воздух |

0.0075 |

— |

0.0046 |

|

0.0066 |

0.0161 |

0.0053 |

|||

|

2 |

АНФ-1П — 89.3 Са — 6 ТРГМ — 4.7 |

Воздух |

0.0134 |

— |

0.0039 |

|

0.0088 |

0.0183 |

0.0067 |

|||

|

3 |

СаF2 — 93.75 Cа — 6.25 |

Аргон |

0.0023 |

— |

0.0025 |

|

0.0044 |

0.0071 |

0.0019 |

|||

|

4 |

СаF2 — 93.75 Ca — 6.25 |

Азот |

0.0182 |

— |

0.0030 |

|

0.0265 |

0.0094 |

0.0026 |

|||

|

5 |

СаF2 — 100 |

Азот |

0.0127 |

— |

0.0080 |

|

0.0090 |

0.0105 |

0.0145 |

|||

|

6 |

СаF2 — 97.4 ТРГМ — 2.6 |

Азот |

0.0080 |

— |

0.0096 |

|

0.0071 |

0.0179 |

0.0116 |

|||

Примечание. Над чертой приведено содержание элемента в пробе, взятой на уровне 15 мм от дна слитка, под чертой — то же на уровне 90 мм от дна слитка

Обсуждение полученных результатов

При переплаве стали на воздухе (плавка №1) содержание азота практически не изменяется, хотя содержание кислорода снижается, что, очевидно, в открытом процессе связано с ассимиляцией шлаком оксидных включений. При аналогичном переплаве в атмосфере азота (плавка №5) отмечено небольшое повышение содержания азота в переплавленном металле.

Переплав под кальцийсодержащим шлаком в атмосфере аргона (плавка №3) приводит к резкому снижению содержания контролируемых примесных элементов в стали: кислорода, азота и серы. При добавлении в шлак металлического кальция и переплаве в атмосфере азота происходит насыщение металла азотом из газовой фазы (плавка №4). Однако, при добавлении ТРГМ (плавки №2, 6) эффект «накачки» азота не подтверждается.

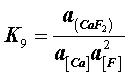

На наш взгляд такое поведение азота объясняется составом шлаковой системы,

используемой для переплава: мы применили фторидную систему, а теоретические

рассуждения проводили на основе анализа поведения азота в оксидных шлаках. Для

фторидной системы или

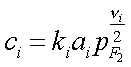

| (3) |

Для азота выражение (3) принимает вид

| (4) |

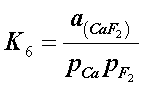

С целью определить направление потока фтора в процессе электрошлакового переплава под

фторидными шлаками рассчитаем величину равновесного парциального давления фтора

на границах

| (5) |

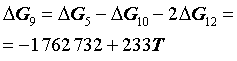

Энергия Гиббса (Дж/моль) реакции (5) имеет следующую зависимость от температуры [16]:

| (6) |

Высокие значения константы равновесия реакции (5) — ![]() при 1873 К и

при 1873 К и ![]() при 1973 К говорят о чрезвычайно низких значения парциального давления фтора на обеих границах раздела фаз. Отсутствие достаточно сильного восстановителя фторида кальция как в газовой, так и в металлической фазах, обуславливает равенство парциальных давлений фтора на рассматриваемых фазовых границах.

при 1973 К говорят о чрезвычайно низких значения парциального давления фтора на обеих границах раздела фаз. Отсутствие достаточно сильного восстановителя фторида кальция как в газовой, так и в металлической фазах, обуславливает равенство парциальных давлений фтора на рассматриваемых фазовых границах.

При вводе ТРГМ на поверхность шлака равновесие реакции (5) за счет образования фторидов углерода не нарушается:

| (7) |

| (8) |

Поэтому в металле плавок №2 и №6 содержание азота близко к его содержанию в контрольном слитке (плавка №1).

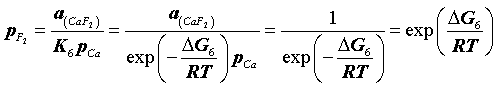

При вводе в состав шлака металлического кальция мы искусственно сдвигаем равновесие реакции (5) в сторону исходных веществ. При этом можно рассчитать парциальное давление фтора над кальцийсодержащим шлаком, приняв в первом приближении парциальное давление кальция равным 101325 Па:

| (9) |

Величина парциального давления фтора на границе раздела газовая

| (10) |

Примем активность фторида кальция равной единице, а температуру шлака на границе с газом равной 1973 К. Тогда, парциальное давление фтора на границе  Па.

Па.

Для рассмотрения поведения фтора на границе раздела фаз

Учитывая распределение введенного в исходный флюс кальция между фазами системы,

поведение фтора на границе раздела фаз

| (11) |

Эту реакцию можно представить как сумму реакции (5) и следующих реакций:

| (12) |

| [19]; (13) |

| (14) |

| (15) |

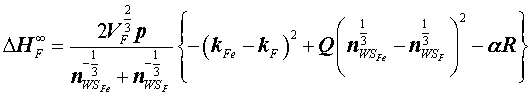

Учитывая вышеприведенные допущения, значение параметра А в формуле (15) можно приравнять к значению начальной теплоты растворения фтора в жидком железе, которую можно оценить с помощью метода Миедемы [28, 29] по формуле:

| (16) |

где ![]() =14.61 см3/моль —

мольный объем фтора [30];

=14.61 см3/моль —

мольный объем фтора [30]; ![]() — электронная плотность на границах атомной ячейки

— электронная плотность на границах атомной ячейки ![]() =5.54, условные единицы плотности [31];

=5.54, условные единицы плотности [31]; ![]() — электроотрицательность элемента,

— электроотрицательность элемента, ![]() [28],

[28], ![]() [30];

[30]; ![]() =14200 Дж/моль [28],

=14200 Дж/моль [28], ![]() =9400 Дж/моль [29], R=0 [29] — параметры модели Миедемы;

=9400 Дж/моль [29], R=0 [29] — параметры модели Миедемы; ![]() — коэффициент, учитывающий агрегатное состояние раствора, для жидких растворов

— коэффициент, учитывающий агрегатное состояние раствора, для жидких растворов ![]() [29].

[29].

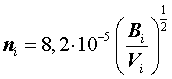

Величину электронной плотности на границах атомной

ячейки

| (17) |

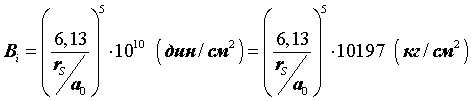

где Bi — объемный модуль сжатия, кг/см2, который определяется из выражения [32]

| (18) |

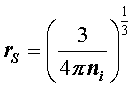

где a0 — боровский радиус; rS — радиус сферы, объем которой равен объему, приходящемуся на один электрон проводимости,

| (19) |

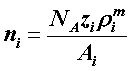

где ni — плотность электронного газа при рассмотрении растворяемого элемента в металлическом состоянии

| (20) |

где NA=6.022.1023 — число Авогадро; zi — число валентных электронов, zF=1; ![]() — плотность растворяемого элемента в металлическом состоянии, для фтора принята плотность в твердом состоянии

— плотность растворяемого элемента в металлическом состоянии, для фтора принята плотность в твердом состоянии ![]() =1.3 г/см3, Ai —

относительная атомная масса.

=1.3 г/см3, Ai —

относительная атомная масса.

В результате расчета получено, что начальная

теплота растворения фтора в жидком

железе составляет 314766 Дж/моль. Используя положения теории

квазирегулярных растворов, получаем

| (21) |

Тогда, выражение этого потенциала для реакции (11) будет иметь вид:

| (22) |

Из выражения константы равновесия реакции

| (23) |

при допущении, что

температура на границе ![]() =5.6.10-11 Па.

=5.6.10-11 Па.

Сравнивая парциальные давления фтора на различных границах раздела шлаковой фазы, констатируем наличие градиента концентраций фтора, направленного в металл, что приводит к появлению потока фтора, направленного из металла. Поток фтора в свою очередь обусловливает формирование противоположно направленного ему потока азота.

Таким образом, при электрошлаковом переплаве в камерной печи в атмосфере азота с использованием шлаков Ca-CaF2 за счет эффекта «накачки» возможно осуществлять легирование переплавляемого металла азотом из газовой фазы.

Библиографический список

© А.Д. Рябцев, А.А. Троянский, Е.Л. Корзун, В.Ю. Мастепан, М.В. Самборский, 2003

| Вверх |