| Публикации: | АСУТП | Теория и технология | Научные работы | Главная |

«Современные огнеупорные системы и расходуемые материалы в сталеплавильном производстве»

13.04.2010, ДонНТУ, Донецк.

2 марта 2008 г. сталеплавильный комплекс ООО «Электросталь» благополучно прошел испытания в «горячем режиме». В результате успешного ввода в эксплуатацию была получена первая товарная заготовка – квадрат 135*135 мм. Ввод в эксплуатацию современного металлургического предприятия в Донецкой области – это пример успешной реализации отечественного инвестиционного проекта, который позволил существенно укрепить экономику региона. Освоение производственных мощностей новых агрегатов и внедрение новых технологий позволяют гибко реагировать на запросы рынка.

Одной из основных мировых тенденцией развития сталеплавильного производства является отказ от энергозатратного, низкопроизводительного и экологически вредного мартеновского производства стали в пользу конвертерного и электросталеплавильного. В свою очередь, электросталеплавильные предприятия с неполным циклом, использующие в качестве металлической части шихты, главным образом, металлолом, обладают рядом преимуществ, позволяющих наиболее эффективно существовать и развиваться в сложных экономических условиях.

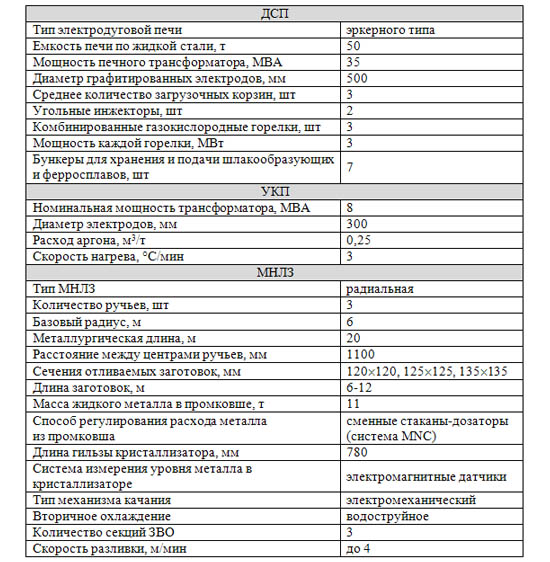

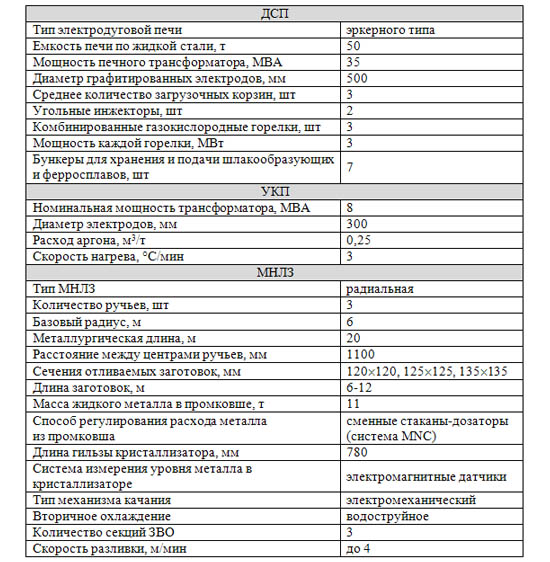

В 2005 г. акционерами ОАО «Донецкий металлопрокатный завод» было принято решение построить электросталеплавильный комплекс в г. Курахово, Донецкой обл., на расстоянии 60 км от г. Донецка на территории бывшего завода ЖБК площадью 29 га, в непосредственной близости от Кураховской теплоэлектростанции. Строительство началось в мае 2006 г. Разработчиком проекта стал харьковский институт «Гипросталь», поставщиком оборудования – итальянская фирма «STB». Основные технические характеристики оборудования комплекса представлены в табл. 1.

2 марта 2008 г. сталеплавильный комплекс ООО «Электросталь» успешно прошел испытания в «горячем режиме». В результате успешного ввода в эксплуатацию, была получена первая товарная заготовка – квадрат 135*135 мм. Запуск был произведен силами специалистов ООО «Электросталь» и фирмы «SТВ» (Италия).

На первом этапе предприятием было освоено производство рядового сортамента (СтЗсп, Ст5сп) и конструкционных марок стали в виде НЛЗ квадратного сечения, размерами 120*120, 125*125 и 135*135 мм.

Уже после трех месяцев работы комплекса была достигнута его проектная мощность на уровне 25 тыс. т НЛЗ в месяц. А спустя два года после введения комплекса в эксплуатацию проектная мощность предприятия была увеличена на 60 %. При проектной годовой производительности 286 тыс. т стали по итогам 2009 г. произведено 418 тыс. т стали.

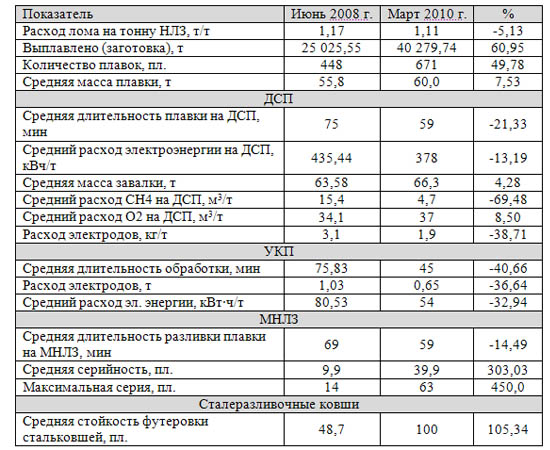

В табл. 2 и 3 приведены текущие показатели (март 2010 г.) и показатели работы сталеплавильного комплекса при выходе производства на проектную мощность в июне 2008 г.

Увеличение производительности комплекса было осуществлено за счет проведения ряда организационно-технологических мероприятий и технической модернизации производства.

В 2009 г. совместно со специалистами ООО «НПП ОРАКУЛ» (г. Донецк) проведена работа по оптимизации работы ДСП, разработаны основные подходы к настройке электрорежимов и режимов работы газокислородных горелок, которые позволили увеличить производительность ДСП и снизить удельные расходы энергоносителей.

В феврале 2009 г. введена в эксплуатацию вторая установка для вдувания углеродсодержащих материалов, что позволило обеспечить стабильное вспенивание шлака и снижение расходного коэффициента по металлошихте за счет уменьшения содержания FeO в шлаке.

В июне 2009 г. произведен ввод в эксплуатацию пресс-ножниц для порезки лома фирмы «Lindemann» (Германия). Пресс-ножницы позволяют перерабатывать около 5000 т лома в месяц. В результате с использованием переработанного лома можно проводить плавки с одной подвалкой (12 % от общего количества плавок). Плавки с одной подвалкой позволили снизить длительность процесса на 3-4 мин, удельный расход электроэнергии – на 7-9 кВт•ч/т, кислорода – 2,0-2,5 м3/т, газа – 0,4 м3/т.

В июле 2009 г. на территории комплекса компанией ОАО «Линде Газ Украина» введен в эксплуатацию кислородный блок, что позволило полностью отказаться от привозного кислорода.

В марте 2010 г. введен в эксплуатацию робот-манипулятор фирмы «РiroMet» (Турция) для торкретирования футеровки ДСП. Высокая точность позиционирования «руки» робота-манипулятора позволяет быстро и качественно наносить торкрет-массу в зону локального износа. Благодаря использованию робота-манипулятора в 2 раза снижен удельный расход неформованных огнеупоров и время на горячие ремонты футеровки ДСП.

В декабре 2009 г. совместно со специалистами немецкой компании «Techcom» произведено внедрение технологии «импульсной» продувки на УКП. Суть этой технологии заключается в интенсификации массообменных процессов при внепечной обработке стали путем попеременной подачи аргона на продувочные пробки стальковша. На первом этапе внедрения эта технология позволила: увеличить скорость десульфурации на 15 % (с 0,0014 до 0,0016 [S]/мин); снизить площадь оголения зеркала металла, угар ферросплавов и интенсивность износа огнеупора стальковшей, в результате чего была достигнута средняя стойкость стальковшей с периклазоуглеродистой футеровкой – 100 плавок; полностью отказаться от использования аварийной продувочной фурмы.

В составе комплекса находится МНЛЗ, оснащенная только тремя ручьями, поэтому потеря всего одного ручья существенно сказывается на производительности комплекса в целом. Поэтому руководство комплекса уделяет особое внимание обеспечению стабильной и высокопроизводительной работы.

В январе 2009 г. произведено внедрение системы MNC фирмы Interstop (Швейцария) для быстрой смены стаканов-дозаторов, что позволило увеличить среднюю серийность в 4 раза, с 9,9 до 39,9 плавок (максимальная серия – 63 плавки длительностью 60 ч 40 мин, средней производительностью 62 т/ч).

В 2009 г. совместно с ООО «Технопарк ДонНТУ ”УНИТЕХ“» (Украина) проведена работа по увеличению производительности МНЛЗ, которая предусматривала: модернизацию ЗВО с целью увеличения стабильности работы и полезного расхода воды –до 850 л/мин на ручей (использование форсунок тип 468 фирмы «Lechler», Германия с расходом 9,5 л/мин при давлении 10 бар); наладку существующей схемы регулирования расхода воды по зонам ЗВО в зависимости от скорости разливки и тепловой анализ охлаждения заготовки; анализ дефектов и причин выхода гильз из строя и разработку рекомендаций по дальнейшему выбору гильз для литья с повышенными скоростями.

В результате в марте 2010 г. при разливке квадрата 125 (11,7 м) достигнуто увеличение средней скорости разливки за плавку с 2,9 до 3,2 м/мин по сравнению с июнем 2009 г., что эквивалентно увеличению производительности МНЛЗ на 10 %.

На данный момент предприятием освоен выпуск таких марок стали как 50-65Г, 40ХН, 40ХГ, 20-45Х, 50ХГА, 25Г2С, 35ГС, 35ХМ. Анализ макроструктуры показал высокое качество стали, отвечающей всем требованиям ТУ. Более 80 % товарной заготовки отправляется на экспорт. Оставшаяся часть заготовки поставляется на ОАО «Донецкий металлопрокатный завод».

Одним из направлений развития ООО «Электросталь» является освоение высококачественных низколегированных марок сталей, производимых с помощью системы защиты струи металла. В данный момент заключен контракт на поставку оборудования для системы разливки с защитой струи 13QC с компаниями «Interstop» (Швейцария) и «RHI» (Австрия). Данная система защитит струю металла погружными трубами от вторичного окисления на участках промковш-кристаллизатор и стальковш-промковш. Внедрение разливки стали с помощью системы защиты струи металла позволит производить высококачественные, низколегированные марки стали по ГОСТ 4543-71, ресорно-пружинные марки 55С2, 60С2.

Также следующими этапами модернизации производства рассматриваются: увеличение мощности печного трансформатора с 35 до 45 МВА, постройка отдельной бункерной эстакады для УКП, приобретение установки для вдувания извести на УКП, оснащение кристаллизаторов МНЛЗ системой электромагнитного перемешивания металла.

Электрометаллургический комплекс ООО «Электросталь» (г. Курахово) – это предприятие, оснащенное современными системами газоочистных сооружений и системами водоподготовки, разработанными в соответствии с европейскими природоохранными нормами. Применение этого оборудования позволяет минимизировать выбросы в атмосферу и полностью исключает сброс технической воды в окружающую среду. По результатам экологической экспертизы, проведенной Донецким областным управлением экологии и областной санитарно-эпидемиологической станции, уровень воздействия на окружающую среду следует классифицировать как «равное нулю», то есть не оказывающее прямого или косвенного воздействия на природу.

В феврале 2010 г. предприятием успешно пройдена 1-я ступень сертификационного аудита интегрированной системы менеджмента качества (качество ISO 9001:2008, экология ISO 14001:2004, охрана труда OHSAS 18001:2007).

Ввод в эксплуатацию современного электрометаллургического предприятия в Донецкой области – это пример успешной реализации отечественного инвестиционного проекта, позволившего существенно укрепить экономику региона. Освоение производственных мощностей новых агрегатов, внедрение новых технологий, позволяющих гибко реагировать на запросы рынка, – залог успеха ООО «Электросталь».

© А.И. Серов, 2010

| Вверх |